يتطلب إنتاج الحرارة في صناعة الصلب بأقصى سرعة ثلاثة محركات بخارية لقمعها، في حين يمكن قمع الثوران البركاني ذو الحجم الأقل قليلاً بواسطة محركين بخاريين، وهذا يعني أنه إذا لم يتم استرداد حرارة مصفاة المعدن بواسطة الوحدة، لن ترتفع درجة الحرارة المحيطة بسرعة كبيرة فحسب، بل يجب أيضًا الانتباه إلى اختيار المواد أثناء عملية البناء، ويجب عدم استخدام الفولاذ الخاطئ أو المواد الأخرى. تعتبر المواد جزءًا مهمًا للغاية، والخطوة الأولى هي بناء الإطار، والخطوة الثانية هي تفريغ باب صب الماء، والخطوة الثالثة هي بناء المبنى وصب الماء (طن واحد على الأقل) في غرفة البخار الخطوة الرابعة هي بناء مبنى الخلفية. الخطوة الخامسة هي الانتهاء من العمل وصب السائل.

مشاركة خطوات بناء وحدة صناعة الصلب "أنوكسيك"

لماذا بناء وحدة صناعة الصلب؟

بالنسبة لصناعة الصلب في البرية، يمكنك الحصول على بعض الفولاذ مؤقتًا من خلال العثور على حوض سباحة كبير في البرية كمصدر للتبريد، لكن هذه الطريقة غير مستدامة، وأوصي ببناء وحدة لصناعة الصلب بعد صنع ما لا يقل عن 5 أطنان من الفولاذ في البرية. بري. (وحدة صناعة الفولاذ المذكورة أدناه تتطلب فقط ما يصل إلى 1.6 طن من الفولاذ)

قد لا يكون لدى الأصدقاء الجدد أي فكرة عن مصافي المعادن، فإن آلية هذا الشيء معقدة بعض الشيء، ولكن ببساطة، إذا كانت مصافي المعادن تعمل بالطاقة الكاملة لصنع الفولاذ، فإن متوسط إنتاج الحرارة سيكون أعلى من متوسط الحرارة. إنتاج بركان في الدورة بأكملها أعلى!

يتطلب إنتاج الحرارة في صناعة الصلب بأقصى سرعة ثلاثة محركات بخارية لقمعها، في حين يمكن قمع الثوران البركاني ذو الحجم الأقل قليلاً بواسطة محركين بخاريين، وهذا يعني أنه إذا لم يتم استرداد حرارة مصفاة المعدن بواسطة الوحدة، لن يؤدي ذلك فقط إلى ارتفاع درجة الحرارة المحيطة بسرعة (خاصة أن بعض المبتدئين قاموا أيضًا بوضع مصافي معدنية بالقرب من القاعدة، وهو ما يعادل في الأساس وضع بركان هناك)، كما يؤدي أيضًا إلى إهدار الكثير من الحرارة التي يمكن استخدامها لتوليد الكهرباء.

دعونا لا نتحدث عن محتوى الحساب من الاستنتاج، حتى لو كان الشرير ذو السمة الميكانيكية 0 ولا يوجد تسارع ضوئي يستخدم مصفاة بقوة تصل إلى 1200 واط لتنقية الألومنيوم والنيوبيوم والحديد والصلب إذا كانت الحرارة. يمكن المرور عبر جميع المحركات البخارية يتم إعادة تدويرها، والنتيجة النهائية ليست فقط عدم استهلاك الكهرباء ولكن حتى فائض الكهرباء!

خاصة بالنسبة لصناعة الصلب، يمكن تحميل المحركات البخارية الثلاثة بالكامل ويمكنها الحصول على أكثر من 1 كيلو واط من الطاقة الإضافية. إذا تم استخدام محطة التحكم الإلكترونية لإضافة شريحة، يمكن توفير أكثر من 2 كيلو واط من الطاقة، ومع زيادة مستوى تشغيل الشرير. وتسارع الإضاءة ستزيد (الطاقة لا تتغير ولكن صافي الطاقة الفائضة أكثر، الطاقة هي الطاقة مضروبة في الزمن).

إذا كان هذا لا يزال مجردًا بعض الشيء، فافتح "تقرير دورة المستعمرة" في الزاوية اليمنى العليا، حيث يمكنك رؤية استهلاك الكهرباء وتوليد الطاقة (بالجول) للمعدات المختلفة في كل دورة. في لمحة سريعة، ستعرف أن وحدة صناعة الصلب يمكنها إنتاج كمية كبيرة من الكهرباء.

(بسبب عدم بناء الوحدة بشكل رئيسي، فإن مشاكل درجة الحرارة الناجمة عن الحرارة واستهلاك الطاقة 1200 واط ستسبب الكثير من العبء)

بناء وحدات صناعة الصلب

أثناء عملية البناء، يجب عليك الانتباه إلى اختيار المواد، ويجب ألا تستخدم الفولاذ الخاطئ أو المواد الأخرى. ستولي الوحدات اللاحقة المزيد والمزيد من الاهتمام للتحكم في درجة الحرارة، وتعتبر المواد جزءًا بالغ الأهمية.

الخطوة الأولى هي بناء الإطار

من الأفضل اختيار الصخور النارية للطوب العازل (السيراميك أفضل ولكن ليس ضروريا)، ويجب استخدام الماس لطوب النوافذ، ويمكن استخدام الطوب المعدني في حالة عدم توفر الماس (ولكن ليس الرصاص). الحجم الإجمالي هو 18X16، مع ارتفاع قياسي مكون من 3 طوابق، ليست هناك حاجة للصق جدران من الألواح الجافة، وهو مناسب للمبتدئين لحساب الشبكات.

الخطوة الثانية هي تفريغ باب الصب

ووترغيت، أقترح أنه من الأفضل اختيار النفط الخام أو النفط. صب القليل في كل من هذه المواقع الثلاثة، ثم امسح السائل الزائد وسوف تتشكل بوابة الماء بشكل طبيعي. يمكن استخدام حاوية الزجاجة الفارغة الموجودة في الزاوية اليمنى العليا لصب بضعة براميل أخرى، بحيث يمكن تغطية الطبقات العلوية والسفلية بالزيت للتبريد اللاحق. (يمكن استخدام الرصاص لألواح ربط الأسلاك ذات التحميل العالي)

بعد الصب، سيبدو هكذا. سيتم تشكيل عازل فراغي أدناه. بالمناسبة، قم بتركيب مضخة الهواء للإخلاء، لكن احرص على عدم إخلاء الغرفة في الجزء العلوي الأيمن.

الخطوة الثالثة هي بناء المبنى وصب الماء في غرفة البخار (طن واحد على الأقل)

دعونا ننظر إلى الطبقة العليا أولاً. يمكن استخدام الرصاص كمادة للطبقة العليا، لأنه سيتم التحكم في درجة الحرارة عند حوالي 30 درجة مئوية. انتبه لبناء الطبقة العليا أولاً، لأن ارتفاعها 5 طوابق، وقليل لا يستطيع الناس الوصول إلى الجزء العلوي. تحتاج إلى بناء السلم أولاً. (الموجود بجوار الضوء هو مستشعر حركة الاستنساخ)

نظرًا لأن الجزء الخلفي بعيد المنال، نقوم أولاً بتوصيل الأسلاك والأتمتة وقضبان الناقل.

ثم هناك طبقة المحرك البخاري في المنتصف، والتي يمكن أن تستخدم جميعها الرصاص، ليس هناك ما يمكن قوله.

وأخيرًا، توجد غرفة البخار بالأسفل. انتبه بشكل خاص للمواد الموجودة بداخلها! يجب أن تكون المحولات الكبيرة ومنظمات درجة حرارة السائل والمنظفات الأوتوماتيكية مصنوعة من الفولاذ، ويجب أن تكون أفران الزجاج مصنوعة من السيراميك (إذا لم يكن لديك سيراميك، استخدم الفرن الموجود في الطابق العلوي لتنقية البعض منه الآن)، وأجهزة استشعار درجة الحرارة وأنابيب السوائل. يمكن أن تكون أجهزة استشعار درجة الحرارة مصنوعة من الرصاص، ولا يهم منفذ التصريف ومخزن النقل للجهاز.

الخطوة الرابعة هي بناء مبنى الخلفية.

الأول هو الأسلاك ويمكن استخدامها في الأسلاك. (إذا كانت الدائرة الرئيسية متصلة في هذا الوقت، فإن المحول الموجود في الزاوية اليسرى السفلية سيولد حرارة. إذا لم تبدأ الوحدة، فقد تتعرض للسخونة الزائدة والتلف. على الرغم من إمكانية إصلاحها، لا يمكنك أيضًا توصيل الطاقة بالجهاز المحول قبل بدء الوحدة.)

بالنسبة للتشغيل الآلي، يمكن استخدام الرصاص لخطوط الإشارة، ويتم ضبط مستشعر درجة الحرارة على > 135 درجة مئوية، ويتم ضبط مستشعر درجة حرارة خط أنابيب السائل أولاً ليكون أكبر من درجة الحرارة القصوى لتجنب بدء تشغيل التبريد السائل. (هذه الخطوة مهمة جداً)

مسار النقل، لا يهم كيفية توصيله.

أخيرًا، هناك خط الأنابيب السائل، وهذه هي النقطة الأساسية، فلا يجب تعديل النقاط السابقة بشكل عشوائي، لكن خط الأنابيب السائل لا يمكن تعديله على الإطلاق!

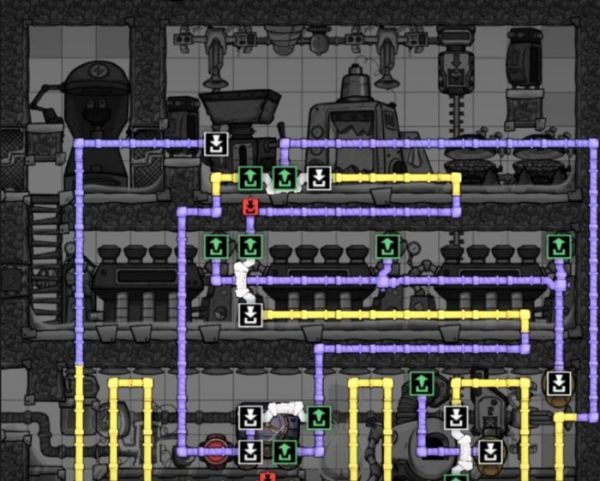

من السهل إلى الصعب، نقوم أولاً بتوصيل منافذ التصريف للمحرك البخاري والفرن الزجاجي بأنابيب سائلة معزولة، ويفضل الصخور النارية (خاصة قسم الفرن الزجاجي).

ثم هناك دورة التبريد السائلة التي نتحدث عنها. يجب أن يكون الأصدقاء الذين قرأوا مشكلاتي السابقة على دراية بها، فهي لا تزال نفس مجموعة التوصيلات، ولكن احرص على عدم توصيل أنواع الأنابيب وجسور الأنابيب الخاطئة أو العكسية . لا تستخدم الرصاص لأنابيب الحرارة ومن الأفضل استخدام الصخور النارية للأنابيب العازلة للحرارة. لا تخطئ في توصيل المنفذ الأبيض بالمنفذ الأبيض والمنفذ الأخضر بالمنفذ الأخضر للتبريد السائل خطأ، سوف ينفجر الأنبوب.

أخيرًا، نقوم بتوصيل أنبوب مصفاة المعدن، وهو أيضًا محور الوحدة بأكملها، بحيث يمكن لمبرد مصفاة المعدن تبادل الحرارة بالكامل في غرفة البخار. بالاعتماد على التبادل الحراري بين الطوب الماسي وأنابيب الحرارة، يمكن تبادل الحرارة بشكل جيد للغاية حتى لو لم يكن التصميم كثيفًا بشكل خاص. لا تستخدم الرصاص في الأنابيب الحرارية (قد يذوب الرصاص إذا تم استخدامه هنا).

الخطوة الخامسة هي الانتهاء من العمل، صب السائل.

أولاً، املأ مبرد السائل بالماء السائل والملوث. املأ السائل بالجسر، ولا تصبه مباشرة، وتأكد من تعطيل مبرد السائل تلقائيًا (أو لا يمكن تشغيل مبرد السائل أثناء ذلك). عملية التعبئة . بعد التعبئة، قم بإزالة جسر الأنبوب الذي يملأ السائل.

املأ مصفاة المعدن بسائل التبريد، ويجب أن يكون سائل التبريد "بتروليًا"، ويجب استخدام "بتروليًا"، "بتروليًا"! ! ! لا تسألني لماذا إذا ملأت السخرية الخاطئة. وهو زيت أصفر برتقالي، وليس الخام الداكن، ولا أي سائل آخر.

وبالمثل، فإن الفرق الوحيد بين سائل ملء الجسر والملء المباشر لمصفاة التكرير هو أنه لا يمكنه تخزين سوى 800 كجم من الزيت بعد التعبئة، لا نقوم بتفكيك الجسر أولاً وندع الشرير يأتي ويبدأ المصفاة في تكرير أي شيء تريد، بحيث يمكن تعبئتها مسبقًا في خط الأنابيب، اترك 400 كجم من الزيت، ثم قم بإزالة جسر خط الأنابيب.

بعد امتلاء كل شيء، من المحتمل أن يبدو هكذا (طالما لا يوجد نفط مسدود عند المنفذ الأخضر للمصفاة)

في المربع العلوي، يمكنك التحقق من المعادن المعدنية والحفريات وما إلى ذلك (بناءً على احتياجاتك من التكرير) على اليسار، ويمكنك التحقق من الفحم والطين (بناءً على احتياجاتك) في المربع الموجود على اليمين. محمل القراد الرمال. تقوم محطة التحكم الإلكترونية عمومًا باختيار الرصاص إذا كان هناك العديد من المعادن الأخرى في المستقبل، فيمكن استبداله بمعادن أخرى.

ابدأ تشغيل المصفاة أولاً، بغض النظر عما يتم تكريره، وانتظر حتى يتحول الماء الموجود في غرفة البخار إلى بخار، ثم ابدأ تشغيل مبرد السائل (اضبط مستشعر درجة حرارة خط أنابيب السائل على > 30 درجة مئوية). وإلا، فقد يتعرض المبرد السائل للسخونة الزائدة ويتلف.

عند هذه النقطة، تكون الوحدة قد اكتملت ويمكن تصنيع الفولاذ بأقصى سرعة. ستكون درجة الحرارة القصوى لغرفة البخار حوالي 210 درجة مئوية.

عادةً ما أختار الموقع المحدد بالقرب من الجزء الخارجي للقاعدة، حتى يتمكن الشرير من الوصول إليه بسرعة لأنه تم عزله، فلا داعي للقلق بشأن مشاكل درجة الحرارة.