A produção de calor da siderurgia de alta velocidade requer três motores a vapor para suprimi-la, enquanto uma erupção vulcânica com volume ligeiramente menor pode ser suprimida por dois motores a vapor. Isso significa que se o calor do refinador de metal não for recuperado pelo módulo, não só a temperatura ambiente aumentará extremamente rapidamente, mas também a construção. Durante o processo, você deve prestar atenção à seleção de materiais. Você não deve usar o aço errado ou outros materiais. Os módulos posteriores prestarão cada vez mais atenção ao controle de temperatura. Os materiais são uma parte muito crítica. O primeiro passo é construir a moldura; o segundo passo é aspirar a porta de vazamento de água; o terceiro passo é construir o prédio e despejar água (pelo menos uma tonelada) na sala de vapor; a quarta etapa é a construção do edifício de fundo; a quinta etapa é o acabamento e o vazamento do líquido;

Compartilhando as etapas de construção do módulo siderúrgico do "Anoxic"

Por que construir um módulo de siderurgia?

Para a produção de aço na natureza, você pode obter temporariamente algum aço encontrando uma grande piscina na natureza como fonte de resfriamento, mas esse método é insustentável, e eu recomendo que você construa um módulo de produção de aço depois de produzir pelo menos 5 toneladas de aço na natureza. selvagem. (O módulo siderúrgico mencionado abaixo requer apenas até 1,6 toneladas de aço)

Amigos novatos podem não ter a menor ideia sobre refinadores de metal. O mecanismo dessa coisa é um pouco complicado, mas, para simplificar, se o refinador de metal estiver totalmente equipado para produzir aço, a produção média de calor será ainda maior do que o calor médio. produção de um vulcão em todo o ciclo. Ainda maior!

A produção de calor da siderurgia de alta velocidade requer três motores a vapor para suprimi-la, enquanto uma erupção vulcânica com volume ligeiramente menor pode ser suprimida por dois motores a vapor. Isso significa que se o calor do refinador de metal não for recuperado pelo módulo, isso não só fará com que a temperatura ambiente suba rapidamente (especialmente alguns novatos também colocaram refinadores de metal perto da base, o que é basicamente equivalente a colocar um vulcão lá), mas também desperdiçará muito calor que poderia ser usado para gerar eletricidade.

Não vamos falar sobre o conteúdo do cálculo. A partir da conclusão, mesmo que um vilão com atributo mecânico 0 e sem aceleração leve use um refinador com potência de até 1200W para refinar alumínio, nióbio, ferro e aço, se o calor. pode ser passado Todas as máquinas a vapor são recicladas e o resultado final não é apenas nenhum consumo de eletricidade, mas até mesmo um excedente de eletricidade!

Especialmente para a siderurgia, os três motores a vapor podem ser totalmente carregados e obter mais de 1KW de potência adicional. Se a estação de controle eletrônico for usada para adicionar um chip, mais de 2KW de potência podem ser poupados e à medida que o nível de operação do vilão aumenta. e a iluminação acelera, aumentará ainda mais (a potência não aumenta, mas o excedente líquido de energia é maior, energia é potência vezes tempo).

Se isso ainda for um pouco abstrato, abra o “Relatório do Ciclo da Colônia” no canto superior direito, onde você poderá ver o consumo de eletricidade e a geração de energia (em joules) dos diferentes equipamentos em cada ciclo, você saberá rapidamente. que o módulo siderúrgico pode A quantidade de eletricidade produzida é muito considerável.

(Principalmente porque o módulo não é construído, os problemas de temperatura causados pelo calor e o consumo de energia de 1200W causarão muita carga)

Construção de módulos siderúrgicos

Durante o processo de construção, você deve prestar atenção à seleção dos materiais. Não deve usar aço errado ou outros materiais. Os módulos posteriores prestarão cada vez mais atenção ao controle de temperatura, e os materiais são uma parte muito crítica.

O primeiro passo é construir a estrutura

É melhor escolher rocha ígnea para tijolos isolantes (cerâmica é melhor, mas não necessária), diamantes devem ser usados para tijolos de janela e tijolos de metal podem ser usados se diamantes não estiverem disponíveis (mas não chumbo). O tamanho total é 18X16, com altura padrão de 3 andares. Não há necessidade de colar paredes de drywall, o que é conveniente para iniciantes contarem grades.

O segundo passo é aspirar a porta de vazamento

Watergate, sugiro que é melhor escolher petróleo bruto ou petróleo. Despeje um pouco em cada um desses 3 locais e depois limpe o excesso de líquido. É muito simples. O recipiente vazio da garrafa no canto superior direito pode ser usado para despejar mais alguns barris, para que as camadas superior e inferior possam ser cobertas com óleo para posterior resfriamento. (O cabo pode ser usado para placas de ligação de fios de alta carga)

Após o vazamento, ficará assim. O isolamento a vácuo será formado abaixo. A propósito, instale a bomba de ar para evacuar, mas tome cuidado para não evacuar a sala no canto superior direito.

O terceiro passo é construir o prédio e despejar água na sauna a vapor (pelo menos uma tonelada)

Vejamos primeiro a camada superior. O chumbo pode ser usado como material para a camada superior, pois a temperatura será controlada em torno de 30°C. Preste atenção para construir primeiro a camada superior, pois ela tem 5 andares de altura e é pequena. as pessoas não conseguem alcançar a parte superior. Você precisa construir uma escada primeiro. (Aquele próximo à luz é o sensor de movimento clone)

Como a parte traseira está fora de alcance, primeiro conectamos os fios, a automação e os trilhos de transporte.

Depois tem a camada da máquina a vapor no meio, que pode usar chumbo, não há nada a dizer.

Por fim, há a sauna a vapor abaixo. Preste atenção especial aos materiais internos! Grandes transformadores, reguladores de temperatura de líquidos e limpadores automáticos devem ser feitos de aço, fornos de vidro devem ser feitos de cerâmica (se você não tiver cerâmica, use o forno do último andar para refinar alguns agora), sensores de temperatura e tubulação de líquido sensores de temperatura podem ser feitos de chumbo, e a porta de drenagem e armazenamento de transporte O dispositivo não importa.

A quarta etapa é construir o edifício de fundo.

O primeiro são os fios. O chumbo pode ser usado em fios. (Se o circuito principal estiver conectado neste momento, o transformador no canto inferior esquerdo gerará calor. Se o módulo não inicializar, ele poderá superaquecer e ser danificado. Embora possa ser reparado, você também não pode conectar a energia ao o transformador antes de iniciar o módulo.)

Para automação, o cabo pode ser usado para linhas de sinal, o sensor de temperatura é ajustado para >135°C e o sensor de temperatura da tubulação de líquido é primeiro ajustado para ser maior que a temperatura máxima para evitar a inicialização do resfriamento líquido. (Esta etapa é muito importante)

Trilho de transporte, não importa como esteja conectado.

Finalmente, há o gasoduto líquido. Este é o ponto chave. Não deve ser modificado aleatoriamente. Os anteriores não importam, mas o gasoduto líquido não pode ser modificado de forma alguma.

Do fácil ao difícil, primeiro conectamos as portas de drenagem da máquina a vapor e do forno de vidro com tubos de líquido isolados, de preferência rocha ígnea (especialmente a seção do forno de vidro).

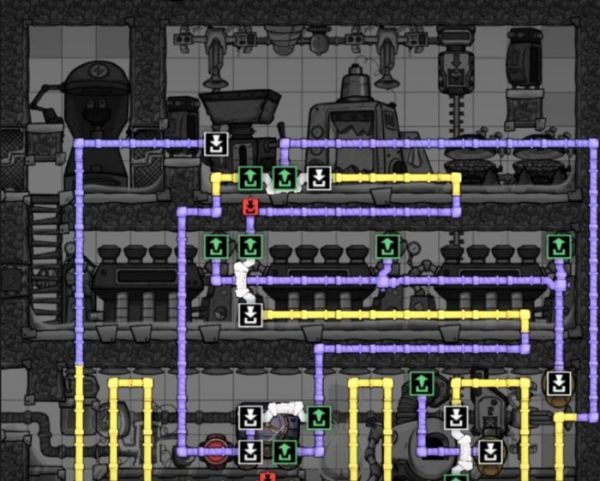

Depois, há o ciclo de resfriamento líquido do qual estamos falando. Os amigos que leram minhas edições anteriores devem estar familiarizados com ele. Ainda é o mesmo conjunto de conexões, mas tome cuidado para não conectar tipos de tubos e pontes de tubos errados ou inversos. . Não use chumbo para tubos de calor. É melhor usar rocha ígnea para tubos de isolamento térmico. Não cometa erros ao conectar a porta branca à porta branca e a porta verde à porta verde para resfriamento de líquido. um erro, o cano estourará.

Por fim, conectamos o tubo do refinador de metal, que também é o foco de todo o módulo, para que o refrigerante do refinador de metal possa trocar totalmente calor na câmara de vapor. Contando com a troca de calor entre os tijolos diamantados e os tubos de calor, o calor pode ser trocado muito bem, mesmo que o layout não seja particularmente denso. Não use chumbo em tubos de calor (o chumbo pode derreter se for usado aqui).

A quinta etapa é o acabamento, despejando o líquido.

Primeiro, encha o refrigerador de líquido com água contaminada. Encha o líquido com uma ponte. Certifique-se de que o refrigerador de líquido seja desativado automaticamente (ou desligue o refrigerador de líquido). o processo de enchimento. Após o enchimento, retire a ponte do tubo que enche o líquido.

Encha o refinador de metal com refrigerante. O refrigerante deve ser "petróleo", deve ser usado "petróleo", "petróleo"! ! ! Não me pergunte por que se eu enchi o aborto errado. É óleo amarelo-laranja, não petróleo bruto escuro, nem qualquer outro líquido.

Da mesma forma, a única diferença entre o líquido de enchimento da ponte e o enchimento direto do refinador é que ele só pode armazenar 800KG de óleo. Após o enchimento, não desmontamos a ponte primeiro e deixamos o vilão vir e ligar o refinador para refinar o que quer que seja. deseja, para que possa ser pré-preenchido no oleoduto Deixe 400Kg de óleo e depois remova a ponte do oleoduto.

Depois que tudo estiver abastecido, provavelmente ficará assim (desde que não haja óleo bloqueado no porto verde do refinador)

Na caixa superior, você pode marcar minerais metálicos, fósseis, etc. (com base em suas necessidades de refino) à esquerda, e você pode marcar carvão e argila (com base em suas necessidades) na caixa à direita. Carregador marca areia. A estação de controle eletrônico geralmente seleciona o chumbo. Se houver muitos outros metais no futuro, ele poderá ser substituído por outros metais.

Inicie o refinador primeiro, não importa o que esteja sendo refinado, espere até que a água na câmara de vapor se transforme em vapor e, em seguida, ligue o resfriador de líquido (ajuste o sensor de temperatura da tubulação de líquido para >30°C). Caso contrário, o refrigerador de líquido poderá superaquecer e danificar.

Neste ponto, o módulo está concluído e a produção do aço pode ser feita a toda velocidade. A temperatura máxima da câmara de vapor ficará em torno de 210°C.

Costumo escolher o local específico próximo à parte externa da base, para que o vilão possa alcançá-lo rapidamente. Por ser isolado, não há necessidade de se preocupar com questões de temperatura.